镁合金氧化|与微弧氧化相比,复合氧化有什么优点?

发布日期:2023-11-22 浏览次数:1357

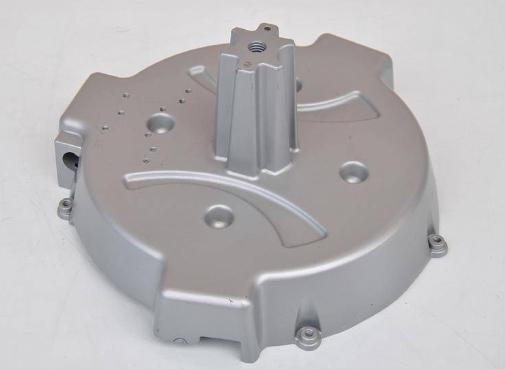

微弧氧化又被称为微弧等离子体氧化或阳极火花沉积,总称微弧氧化。利用交、直流电在阳极区产生等离子微弧放电,瞬间的高温烧结作用直接在镁合金表面原位形成陶瓷膜。微弧区温度可以达到1000℃以上,从而使阳极氧化物溶覆在金属镁合金表面,这种陶瓷质膜大大提高了阳极氧化膜的硬度和致密性。膜层厚度大约在5~70μm间可调整。微弧氧化生成的陶瓷膜可以保证在中性盐雾里通过500h,涂层附着力达到0级,显微硬度在400HV左右。但微弧氧化后仍需进一步涂装保护。

微弧氧化又被称为微弧等离子体氧化或阳极火花沉积,总称微弧氧化。利用交、直流电在阳极区产生等离子微弧放电,瞬间的高温烧结作用直接在镁合金表面原位形成陶瓷膜。微弧区温度可以达到1000℃以上,从而使阳极氧化物溶覆在金属镁合金表面,这种陶瓷质膜大大提高了阳极氧化膜的硬度和致密性。膜层厚度大约在5~70μm间可调整。微弧氧化生成的陶瓷膜可以保证在中性盐雾里通过500h,涂层附着力达到0级,显微硬度在400HV左右。但微弧氧化后仍需进一步涂装保护。

微弧氧化所形成的氧化膜具有明显的三层结构:外部的疏松层、中间的致密层和内部的结合层。致密层占总膜厚的90%,与基体形成微区冶金结合。微弧氧化疏松层中存在许多孔洞及其他缺陷,其物理、化学特性与微弧氧化处理时电参量的选择、电解液的配方以及样品自身的特性有关。

微弧氧化工艺的特点是:①应用成本比硬质阳极氧化低;②前处理较为简单;③环境良好;④对形状复杂的工件以及受限通道可以形成均匀的膜层;⑤尺寸形变小;⑥耐蚀性良好。

但微弧氧化自身受电解工艺影响,无法避免的形成多孔膜层,膜层的多孔性为腐蚀过程电解质溶液的渗透提供通道,使腐蚀加剧,耗能大成本高,工艺时间长。

综上,镁合金微弧氧化技术虽然可以应用在镁合金表面处理工艺中,但还不能完全解决镁合金生锈痛点,因此,从技术的角度加强镁合金表面处理技术的发展、深入研究保护膜形成的机理,可进一步改善表面防护膜的性能以解决镁合金腐蚀痛点,在行业应用领域上对推进镁合金材料在航空航天、交通领域与电子工业等领域的应用具有十分重要的现实意义和经济效益。

复合氧化技术,是一种针对镁合金材料的耐蚀性、耐磨性、耐高温等性能问题研发出的镁合金表面处理最新工艺,工艺完美的优化了这些问题,复合氧化技术是继化学镀、转化膜涂层、阳极氧化、有机物涂层、热喷涂和气相处理等镁合金表面处理之后研发的最新技术。镁合金复合氧化技术具有工艺简单、材料适应性宽等特点,所得膜层均匀、质硬,可以起到长期的保护作用,盐雾时间可达200小时,涂层与基体的结合紧密,这也是镁合金表面处理技术发展的一个重要突破。