镁铝合金微弧氧化技术

发布日期:2023-09-25 浏览次数:1495

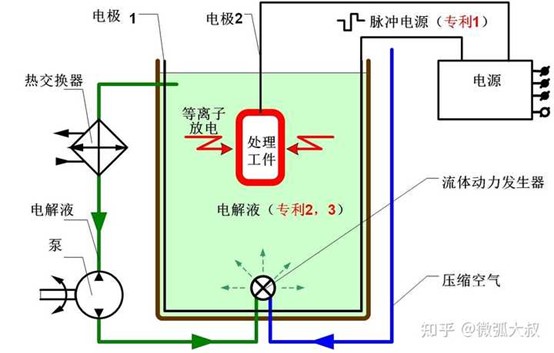

微弧氧化(Micro-arcOxidation,MAO),又称微等离子体氧化(Micro-plasmaOxidation,MPO)、阳极火花沉积(Anode Spark Deposition,ASD)、等离子体增 强电化学表面陶瓷化(Plasma Enhance Electrochemical Surface Ceramic coating, PECC)等技术,是一种铝、镁、钛及其合金表面在电解液中依赖外加电场使其表 面原位反应生成自身金属氧化物的新技术。图 1 是微弧氧化设备结构示意图,从 图中可以看出将铝、镁合金制品做阳极,不锈钢做阴极,置于脉冲电场环境的电 解液中,样品表面因受端电压作用而发生等离子体放电,所产生的高温高压条件使微区的铝、镁原子与溶液中的氧结合生成与基体以冶金方式结合的氧化铝或氧化镁陶瓷层。

图 1 微弧氧化设备结构示意图

铝、镁、钛等合金样品放入电解液中,通电后表面立即生成很薄一层氧化物绝缘层,这属于普通阳极氧化阶段,当电极间电压超过某一临界值时,氧化膜某些薄 弱部位被击穿,发生微区弧光放电现象,溶液里的样品表面能观察到无数游动的弧 点。由于击穿总是在氧化膜相对薄弱的部位发生,当氧化膜被击穿后,在膜内部形成放电通道。初始一段时间后,样品表面游动弧点较大,部分熔融物向外喷出,形成孔隙率高的疏松层。随着氧化时间延长,膜厚度增加,击穿变得越来越困难, 试样表面较大的弧点逐渐消失,可看见大量细碎火花。这时膜内部微弧放电仍在进行,使氧化膜继续向内部生长,形成致密层。此时,一方面,疏松层阻挡致密层内部放电时熔融物进入溶液,使其尽量保留在致密层内;另一方面, 疏松 层外表面同溶液保持着溶解和沉积平衡,使疏松层厚度维持基本不变。电解质离 子进入氧化膜后,形成杂质放电中心,产生等离子放电,使氧离子、电解质离子与基体金属强烈结合,同时放出大量的热,使形成的氧化膜在基体表面熔融、烧结,形成 具陶瓷结构的膜层。图 2 是镁合金样品表面微弧放电状态随通电时间的变化。

图 2 镁合金微弧氧化不同时刻的样品表面状态

微弧氧化的反应现象包含以下几个基本过程:阳极氧化阶段、火花放电阶段、微弧氧化阶段和熄弧阶段。

(1)阳极氧化阶段:将样品置于一定的电解液中,通电加压后,样品表面和阴极表面出现无数细小均匀的白色气泡,而且随电压增加,气泡逐渐变大变密, 生成速度也不断加快。在达到击穿电压之前,这种现象一直存在,这一阶段就是阳 极氧化阶段。在该阶段,电压上升很快,但电流变化很小。电压较低时,样品表面形成一层很薄的氧化膜;但随着电压的升高,氧化膜的溶解速度也变快,有时甚至会使 部分基体溶解,所以应尽量缩短阳极氧化阶段。

(2)火花放电阶段:当施加到样品的电压达到击穿电压时,样品表面开始出现无数细小、亮度较低的火花点。这些火花点密度不高,无爆鸣声,这一阶段属于 火花放电阶段。在该阶段,样品表面开始形成不连续的微弧氧化膜,但膜层生长速 率很小,硬度和致密度较低,所以对最终形成的膜层贡献不大,也应尽量减少这一阶段的时间。

(3)微弧氧化阶段:进入火花放电阶段后,随着电压继续增加,火花逐渐变大变亮,密度增加。随后,样品表面开始均匀地出现放电弧斑。弧斑较大、密度较高,随电流密度的增加而变亮,并伴有强烈的爆鸣声,此时进入微弧氧化阶段。火花 放电阶段与微弧氧化阶段紧密衔接,两者很难明确划分。在微弧氧化阶段,随时间的延 长,样品表面细小密集的弧斑逐渐变得大而稀疏,同时电压缓慢上升, 电流逐渐下降, 弧点较密集的阶段,对氧化膜的生长最有利,膜层的大部分在此阶段形成,弧点较稀疏的阶段,对氧化膜的生长贡献不大,但可以提高氧化膜的致密性并降低表面粗糙 度。微弧氧化阶段是形成陶瓷膜的主要阶段,对氧化膜的最终厚度、膜层表面质量和 性能都起到决定性作用。考虑到该阶段在整个微弧氧化过程中的重要性,在保证膜层质量的前提下,应尽量延长该阶段的作用时间。

(4)熄弧阶段(或弧光放电阶段):微弧氧化阶段末期,电压达到最大值,氧化 膜的生长将出现两种趋势。一种趋势是样品表面的弧点越来越稀疏并最终消失,爆鸣声停止,表面只有少量的细碎火花,这些火花最终会完全消失,微弧氧化过程也随之结束。这一阶段称为熄弧阶段。另一种趋势是样品表面的弧点几乎完全消失,同时其它一个或几个部位突然出现较大的弧斑,这些较大的弧斑光亮刺眼,可以长时 间保持不动,并且产生大量气体,爆鸣声增强,该阶段称为弧光放电阶段。样品表面发生弧光放电时,氧化膜会遭到破坏,基体也会出现烧蚀现象,因此弧光放电阶段对于氧化膜的形成尤为不利,在实际操作中应尽量避免该现象的发生。

(本站声明:凡本网转载自其它媒体的文章,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。来源:网络)

- 上一篇:有机转化涂层对镁合金的防护

- 下一篇:镁合金微弧氧化技术