镁合金微弧氧化技术

发布日期:2023-09-22 浏览次数:1315

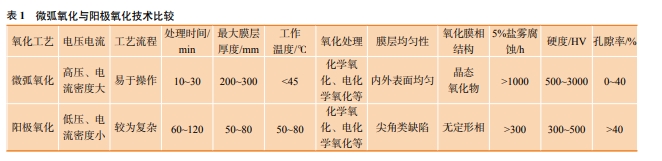

目前广泛采用的镁合金表面改性方法主要有阳极氧化处理、微弧氧化处理、激光表面处理、离子注入和 磷化电泳处理等。但是,经过传统的阳极氧化处理的镁合金表面的氧化膜较薄、耐蚀性差及严重环境污染等问题,难以满足防腐和环保的要求;离子注入和激光表面处理因成本和批量生产问题阻碍了其发展和产业化应用;磷化电泳处理工艺还不成熟、工艺过程复杂、废水排放量大、环境污染严重,限制了其应用和发展。而微弧氧化是将Mg、 Al、Ti 等有色金属置于电解液中,利用火花放电作 用在镁合金表面生成陶瓷膜的方法。由于微弧氧化技术生成的阳极氧化膜与金属基体结合力强、电绝缘性好、光学性能优良、耐热冲击、耐磨损、耐腐蚀,表面防护效果远远优于传统的表面处理方法,同时该技术具有工艺简单、效率高、无污染、处理工件能力强等优点,逐渐成为镁合金常用的表面处理方法。

镁合金微弧氧化是将样品放入电解液中,通电 在表面经过火花放电生成很薄一层绝缘膜。具体的过程:活泼氧原子的产生;空间电荷在氧化物基体中的形成;在氧化物孔中产生气体放电;膜层材料的局部融化;热扩散、胶体微粒的沉积;带负电的胶体微粒迁移进入放电通道;等离子体化学和热化 学反应等,放电形式有电晕、火花、辉光、微弧、电弧等,反应非常复杂。

经过多年的研究,镁合金微弧氧化技术已经有了长足的发展,但微弧氧化技术及其在镁合金表面的理论研究和应用仍存在许多不足,亟待进一步完善:

(1) 微弧氧化陶瓷层表面存在大量的微孔,表面粗糙,致密度较低,严重影响陶瓷层的性能。近年来通过复合表面处理技术,如微弧-电泳复合处理工 艺等,可以提高耐磨和耐蚀性能,改善致密层质量,增强陶瓷层的性能。

(2) 由于稀土元素优异的改性性能,其可以使微弧氧化起弧时间短,起弧电压下降明显,氧化膜均匀,表面颜色更白,同时还可以增加氧化膜的厚度,使得稀土元素在微弧氧化中的作用愈加明显,并且我国稀土资源丰富,开发稀土元素在微弧氧化 工艺中的应用有较大的意义。

(3) 交流脉冲电源在镁合金微弧氧化过程中生长的陶瓷膜性能比直流电源生产的陶瓷膜的质量和性能高得多,因此交流脉冲电源模式将是微弧氧化技术的重要发展方向。

(4) 虽然镁合金微弧氧化后性能要优于阳极氧化,但微弧氧化成本较高,因此开发成本低、可回收、再利用、无污染的电解液是微弧氧化技术研究 的关键。

微弧氧化层技术的应用和广泛发展存在着诸多 限制性因素,为了大力促进微弧氧化技术的发展, 并实现工程化应用,开发无污染电解液是微弧氧化层技术的首要任务,完善工艺参数,降低成本,尽早实现抑制弧光能耗,解决镁合金微弧氧化工业化应用的难题。

- 上一篇:镁铝合金微弧氧化技术

- 下一篇:化学转化技术对镁合金表面腐蚀的防护作用