汽车轻量化|镁合金在汽车零部件中使用情况

发布日期:2023-08-07 浏览次数:5265

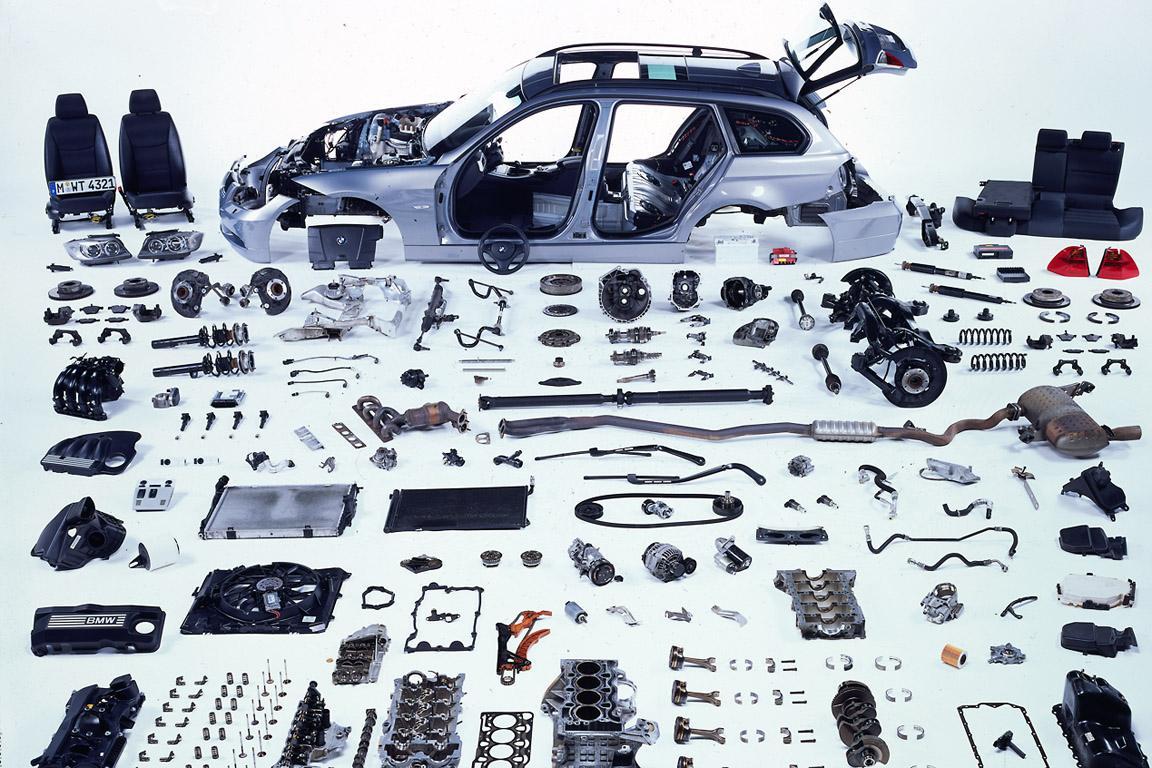

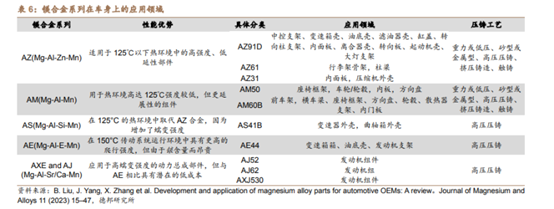

镁合金可用于汽车多领域,渗透率提升下市场空间广阔。镁合金在汽车上应用的非常广泛,将汽车零部件按照类别划分可分为:机壳类、金属支架类、结构件类等。机壳类主要包括:气缸箱盖、离合器壳体、变速器壳体、发动机前盖、过滤器壳体等,镁合金阻尼衰减能力非常强,汽车零部件壳体应用镁合金可有效减少汽车运行时产生的噪音。

支架类零部件包括转向支架、转向盘、大灯支架、制动器、离合器踏板托架、制动支架、座椅框架、车镜支架和轮毂等。使用镁合金制造这些支架类零部件可以提高汽车的平衡性、安全性和舒适性,因为镁合金具有良好的抗冲击韧性。扶手类零部件主要包括汽车后座通道类的扶手板。而汽车显示系统类则包括汽车液晶显示器背板等。

目前市场上,使用镁合金制造车身部件的关注度相对较高,特别是车灯散热支架、仪表盘支架、转向支架、中控骨架以及车载显示屏框架等车身部件。这些部件的镁合金材料得到了市场客户的广泛接受。

根据汽车材料网的资料,镁合金还可用于以下汽车部件:

1)车身系统:包括车顶框架、车门、减震塔、引擎盖和后备箱盖。在选择作为车门内板材料时,一般会选择抗拉强度≥220MPa,延伸率≥10%的镁合金,因为它具有轻量化的优势。宜安科技和通用汽车研发的超薄超轻的镁合金车门内板已经成为汽车行业轻量化发展的先锋。目前,镁合金在减震塔方面的应用较少,但国内已经开始相关的研发工作。东风技术中心团队和上海交大彭立明团队等已成功开发出减重率超过32%的镁合金减震塔,主要应用前景在中高端新能源汽车上,如蔚来ES8等。

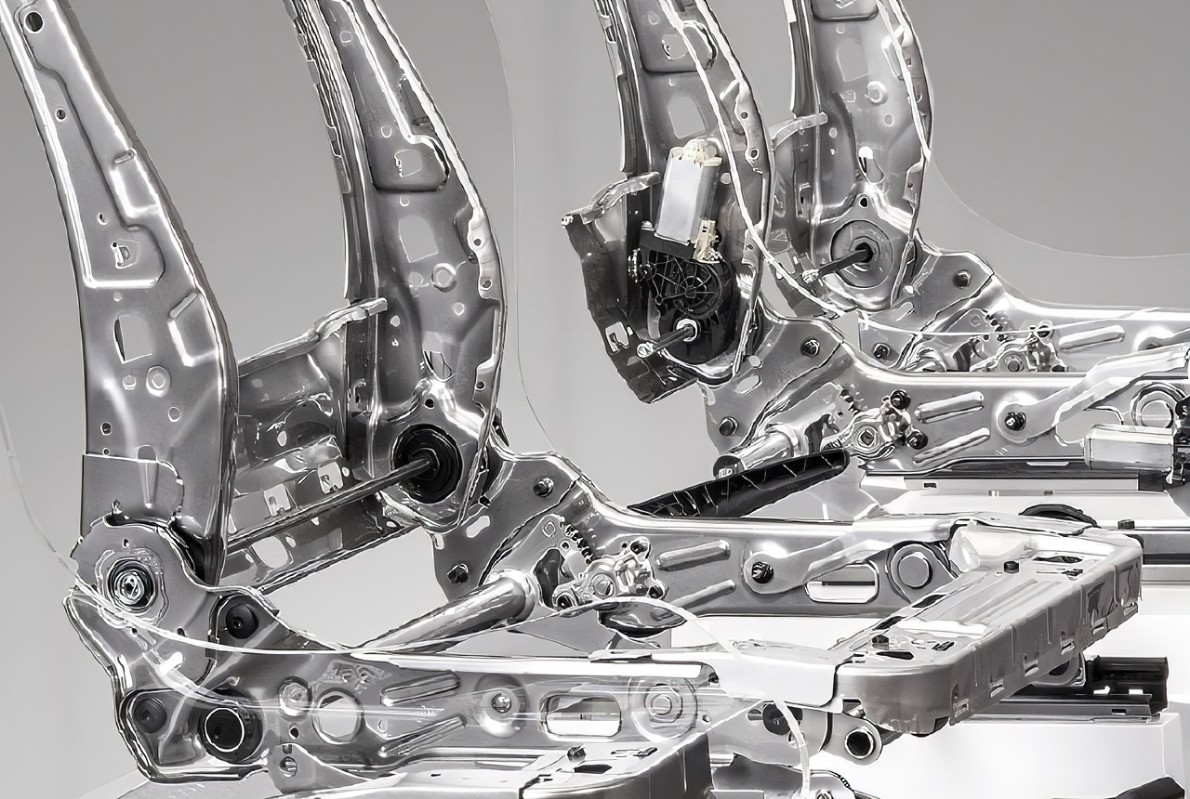

2)内外饰系统,镁合金在座椅骨架、仪表板骨架和中控支架等方面有广泛的应用。在座椅方面,镁合金主要用于座椅的靠背骨架和座椅骨架。后排座椅功能相对较少,结构相对简单,因此使用镁合金可以有效减轻重量,提高车辆的燃油经济性。在仪表板方面,国外的奔驰、宝马、捷豹、福特、沃尔沃等汽车制造商至少有20款车型采用了镁合金压铸的仪表板横梁。国内的奇瑞瑞麒G6、吉利GS1.8comfort、荣威550、SAICW261/550等车型也采用了镁合金仪表板骨架。其中,奇瑞AM60B镁合金仪表板骨架的单件重量轻量化达到了55%以上。在中控支架方面,宜安科技引进了采用2000-2500吨压铸机压铸的AZ91D镁合金中控支架。这种中控支架重量轻、减振效果好,壁厚仅为2mm。总的来说,镁合金在汽车的内外饰系统中具有广泛应用,能够提高汽车的轻量化水平,同时保持足够的强度和刚性,提升汽车的燃油经济性和行驶性能。

3)底盘系统:底盘系统中的副车架、车轮和方向盘也可以采用镁合金材料。在副车架方面,使用镁合金副车架可以降低重量,同时减少零件数量、焊接和组装工序,从而提高零件生产效率。例如,Corvette前副车架采用了镁合金材料,重量只有10公斤。在车轮方面,镁合金轮毂相比铝合金具有更高的强度和韧性,组织致密,具备优异的力学性能、减震和散热等优点。然而,由于镁合金的成本较高,适用性相对较差,目前主要适用于高性能运动车或赛车。在方向盘方面,镁合金方向盘具有吸能和减振的特性,拥有软钢、工程塑料等传统方向盘无法比拟的性能优势。例如,奇瑞AM50A镁合金方向盘骨架采用冷室压铸,重量减轻了25%以上。东风日产、神龙等乘用车所使用的镁合金方向盘重量仅为876.5克。综上所述,镁合金在底盘系统中的副车架、车轮和方向盘方面具有广泛应用,可以降低重量、提高零件生产效率,同时提供优秀的性能特点,适用于高性能运动车或赛车。

4)动力总成:镁合金也开始被广泛应用于发动机和传动的外壳,以及油底壳等部件。由于镁合金具有出色的铸造性能,一些发动机座、缸盖、齿轮箱和油底壳等零件开始采用镁合金取代铝合金。例如,大众和奥迪都配备了镁合金发动机和变速箱,其材料的工作温度低于120摄氏度。镁合金气缸盖能够实现约33%的重量减轻,并显著提高发动机的抗噪声和减震性能。油底壳则采用耐热镁合金材料,在与铝合金相比较时,重量可减轻33%。例如,本田Insight和CA20的镁合金油底壳都实现了重量的大幅度减轻。综上所述,镁合金在动力总成中的发动机和传动外壳、油底壳等部件中的应用越来越广泛。镁合金材料不仅能够减轻重量,还能改善发动机的性能特点,如抗噪声和减震能力,为汽车提供更高的性能和效率。

目前镁合金在压铸领域的应用正处于从导入期向成长期过渡的发展阶段。镁合金产品的研发周期相对较长,需要进行多次试验和改进,以确保产品质量和性能达到要求。产能方面存在一定限制,特别是对于大中型镁合金产品而言,因为生产设备和技术要求较高,规模化生产需要一定的实践经验和积累。然而,随着镁合金应用技术的逐渐成熟以及成本效益的提高,预计镁合金将拥有更广阔的市场空间。镁合金具有优异的强度、轻量化和耐腐蚀性能,广泛应用于汽车、航空航天、电子设备等领域。随着技术的不断进步和工艺的改善,未来镁合金有望发展成为重要的结构材料。那些提前布局镁合金压铸生产的企业将有望率先受益于镁合金行业的发展红利,并且有机会迅速扩大其生产经营规模。对于镁合金压铸企业而言,持续的技术创新和投入将是保持竞争力和实现可持续发展的关键。

镁合金在未来的市场空间非常广阔,特别是在乘用车轻量化方面。据中国汽车工程学会发布的《节能与新能源汽车技术路线图 2.0》规划,预计到2025年和2030年,每辆汽车所需的镁合金用量目标分别为25kg和45kg。根据乘联会的预测,到2025年中国乘用车零售销量约为2400万辆,因此在2025年中国汽车镁合金的需求量预计约为60万吨。此外,根据CM咨询公司在第79届世界镁业大会上的预测,全球镁市场未来5-10年仍将保持增长趋势,并且汽车压铸领域镁合金消费的年复合增长率(CAGR)将明显高于其他领域,预计在2022-2027年期间的CAGR为6.7%,2028-2032年期间的CAGR为11.0%。综上所述,镁合金在未来的发展前景非常乐观,特别是在汽车轻量化领域。随着技术的进一步成熟和性价比的提高,镁合金有望成为重要的材料选择,满足汽车行业对于轻量化、节能和环保的需求。对于早期布局镁合金压铸生产的企业来说,将有机会在快速增长的市场中迅速扩大市场份额并获得竞争优势。

- 上一篇:稀土镁合金超塑性材料

- 下一篇:汽车轻量化|镁合金轮毂五大优势