镁合金耐腐蚀技术新突破:从被动防护到主动修复,成为推动镁合金应用的关键点

发布日期:2025-05-30 浏览次数:60

镁合金耐腐蚀技术新突破:从被动防护到主动修复,成为推动镁合金应用的关键点镁合金作为最轻的金属结构材料(密度1.74 g/cm³,仅为铝合金的2/3、钢的1/5),凭借高比强度、优异的电磁屏蔽性和生物相容性,已广泛应用于汽车、航空航天、3C电子及医疗领域。例如,汽车发动机壳体采用镁合金可减重30%,新能源汽车电机壳体减重7kg即可提升功率密度至4.4kW/kg;医疗领域则利用其可降解特性制造骨钉和血管支架。

然而,镁合金的化学活性极高,表面自然形成的氧化膜疏松多孔,在潮湿或盐雾环境中易发生电化学腐蚀,导致材料失效。这一“先天缺陷”使其在汽车冷却系统、海洋装备等场景的应用受限。据统计,腐蚀问题每年导致全球镁合金产业链损失超50亿美元。

耐腐蚀技术演进:从被动防护到主动修复为解决镁合金腐蚀难题,表面处理技术经历了三代发展:

第一代:物理阻隔

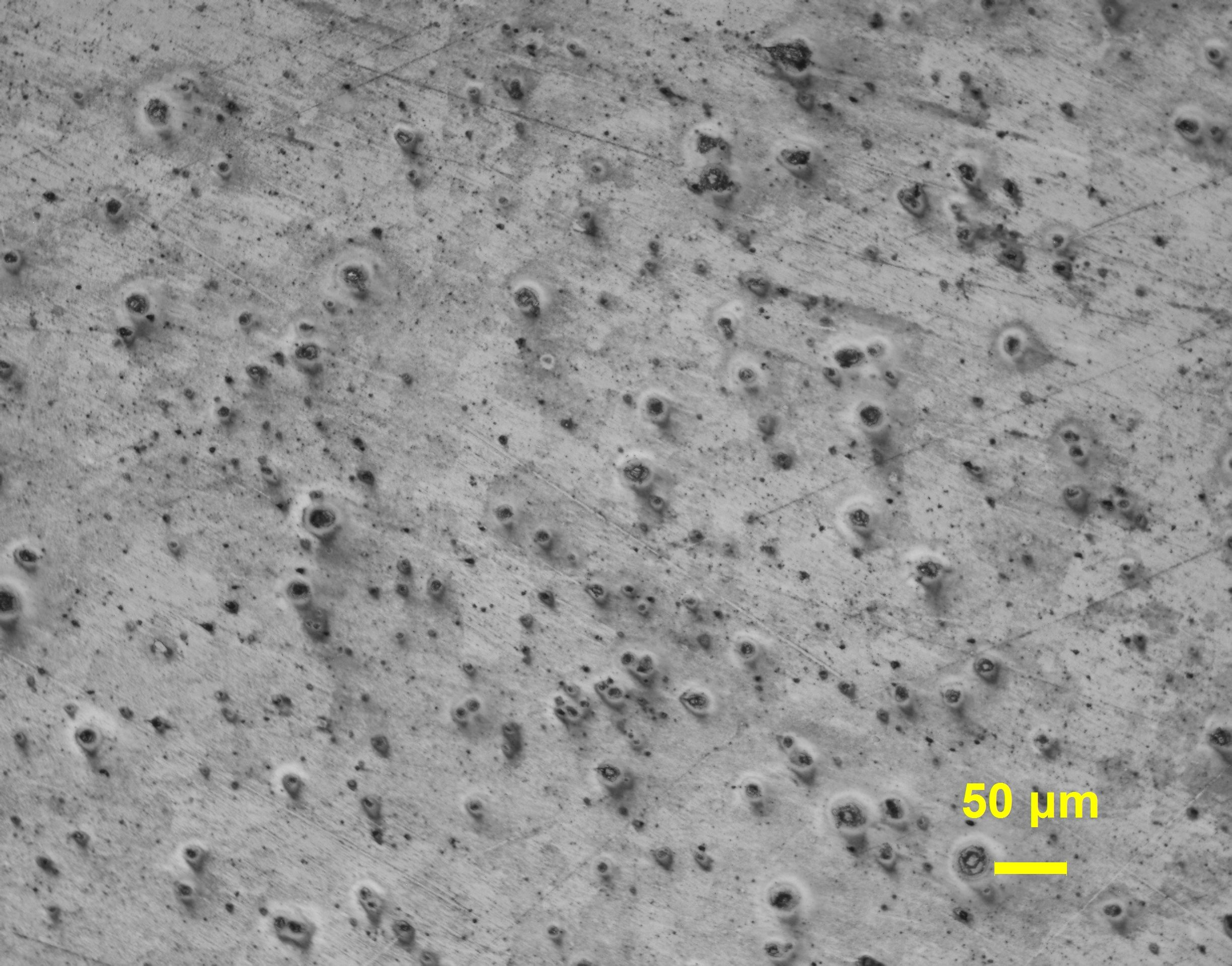

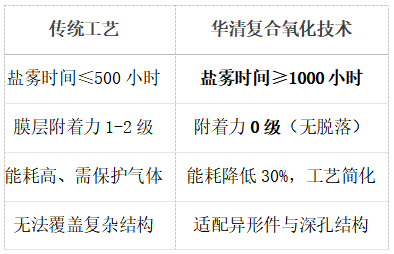

以阳极氧化、微弧氧化为代表,通过电解形成陶瓷层隔绝腐蚀介质。但传统工艺膜层厚度不均、孔隙率高,中性盐雾测试仅能维持500小时以下,且能耗高、含六价铬污染。

第二代:材料改性

包括稀土转化膜(如中科院兰州化物所的乙二醇体系无铬工艺)和超细晶组织强化(如金属研究所的孪晶压缩技术),通过优化合金相分布降低局部腐蚀风险,但工艺复杂且成本较高。

第三代:自修复涂层

以合肥华清复合氧化技术为代表,结合物理阻隔与化学修复功能,实现长效防腐。合肥华清复合氧化技术:破解行业痛点合肥华清高科针对镁合金表面活性强、螺纹孔隙易腐蚀等难点,开发出自修复复合氧化技术,其核心突破在于:

工艺创新

通过多级氧化反应生成厚度5~30微米的黑色膜层,兼具致密性与多孔结构,平衡绝缘与散热需求;另外涂层受损时可进行自修复,使膜层受损处不再进行腐蚀扩大。

性能突破

更值得关注的是,合肥华清研发团队研发出的自修复导电转化膜技术,该技术同步解决镁合金导电需求。采用无电沉积工艺在镁合金表面构建功能性的沉积层,构建功能性导电转化膜,裸膜中性盐雾测试达200小时-500以上(不同镁合金型号),兼具自修复特性。

创新突破:

低成本,可作为中间层与多种涂层复配,实现功能调控。

突破传统钝化膜导电性差、耐蚀性不足的局限。

在实际应用中,合肥华清团队研发的镁合金表面防腐处理技术已经展现出了巨大的潜力。例如,在汽车制造领域,该技术能够提升镁合金零部件的耐腐蚀性,降低维护成本;在3C电子和新能源领域,该技术则能够保护镁合金外壳免受汗液、灰尘等腐蚀源的侵害,提升产品的可靠性和用户体验。随着科技术性能的进一步提升,适用范围也将不断扩大。同时,结合其他先进的表面处理技术,可以形成更加多样化的镁合金防腐方案,满足不同领域对镁合金性能的多样化需求。

如有镁合金表面处理技术难题或加工需求,可致电华清高科进行技术交流!

0551-65329295

http://www.chqst.com/

- 上一篇:无

- 下一篇:镁合金轮毂:轻量化革命加速,华清高科突破耐腐蚀“卡脖子”难题