镁合金氧化技术解析:复合氧化与微弧氧化的优势比较

发布日期:2024-03-07 浏览次数:1426

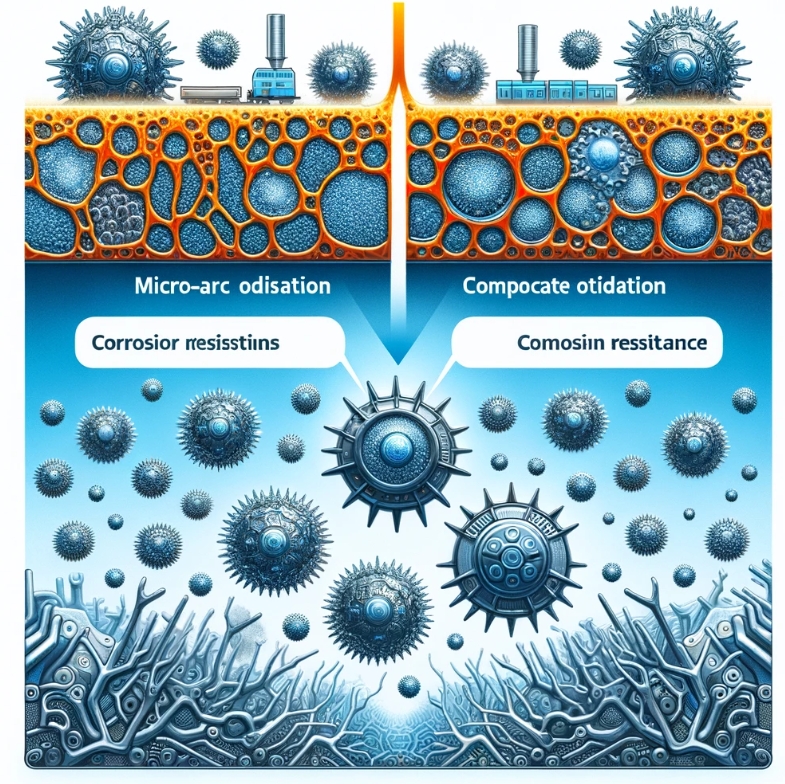

镁合金作为一种轻质、高强的金属材料,在航空航天、交通领域以及电子工业中的应用日益增多。然而,其易腐蚀的特性限制了其应用范围,因此镁合金表面处理技术的研究尤为关键。本文将深入探讨镁合金的两种表面处理技术——微弧氧化和复合氧化,比较它们各自的优势。

微弧氧化简介

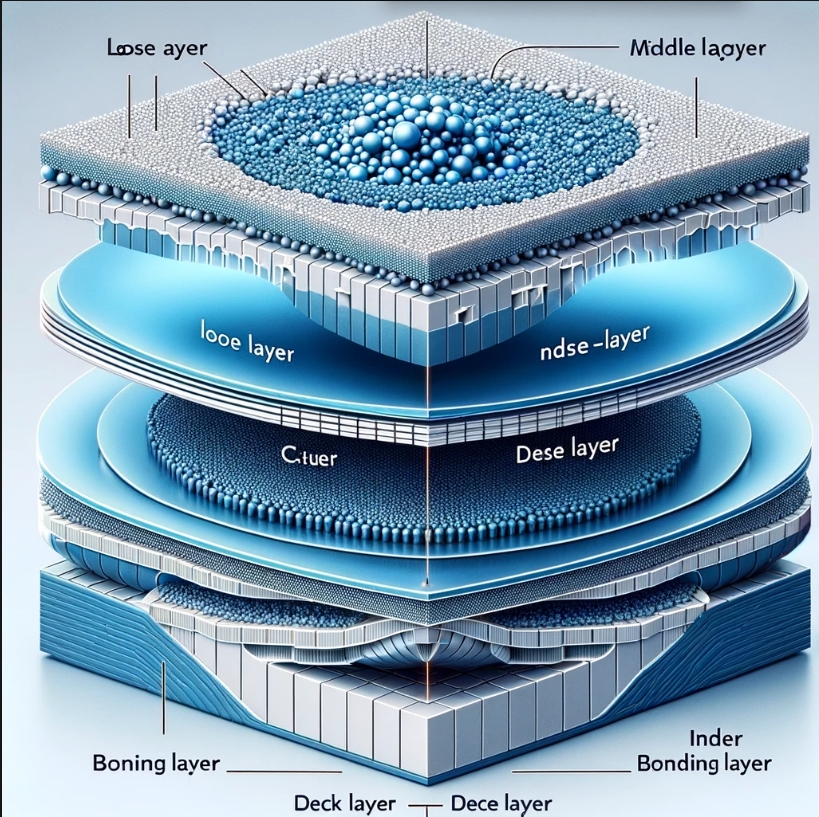

微弧氧化,又称为微弧等离子体氧化或阳极火花沉积,是一种在阳极区利用交、直流电产生等离子微弧放电的技术。这一过程中瞬间的高温煅烧效应会在镁合金表面形成具有三层结构的陶瓷膜,起到保护作用。尽管微弧氧化技术具有成本低、前处理简单、环境友好等优点,但其多孔的膜层结构可能成为腐蚀过程中电解质溶液渗透的通道,加剧腐蚀过程。

华清高科镁合金复合氧化技术简介

针对镁合金的耐蚀性、耐磨性及耐高温性能问题,合肥华清高科研发出的镁合金复合氧化技术提供了一种新的解决方案。该技术不仅继承了化学镀、转化膜涂层等传统镁合金表面处理技术的优点,还通过技术创新,显著提高了镁合金的表面保护性能。具体来说,复合氧化技术具有以下特点:

1、优异的耐蚀性:中性盐雾时间可达1000小时以上,显著优于微弧氧化和其他传统工艺。

2、出色的耐磨性:与DLC涂层相比,复合氧化技术的耐磨效果更佳。

3、卓越的阻燃性:燃点高达≥750℃,保证了使用安全。

4、强大的附着力:附着力达到0级,保证了涂层的稳定性。

5、优异的散热性和自修复性:不仅散热性能卓越,还具有自修复和自清洁功能,满足了多个领域的应用需求。

技术比较与行业意义

虽然微弧氧化技术在镁合金表面处理领域占有一席之地,但其在防护膜性能上存在的局限性促使行业不断探索更高效的解决方案。华清高科的镁合金复合氧化技术,凭借其工艺简单、材料适应性广、膜层均匀硬质等特点,不仅有效解决了镁合金的腐蚀问题,还为镁合金材料在高端应用领域提供了强有力的技术支持,标志着镁合金表面处理技术的一大突破。

结语

通过对微弧氧化与复合氧化技术的详细比较,我们可以看到复合氧化技术在镁合金表面处理上的显著优势。随着技术的不断进步和优化,镁合金材料的应用范围将会更加广泛,其在未来的发展潜力不容小觑。对于那些寻求在镁合金表面处理上取得突破的企业和研究人员来说,深入研究复合氧化技术将是一个值得探索的方向。