镁合金表面处理|微弧氧化与复合氧化技术对比

发布日期:2024-01-22 浏览次数:1867

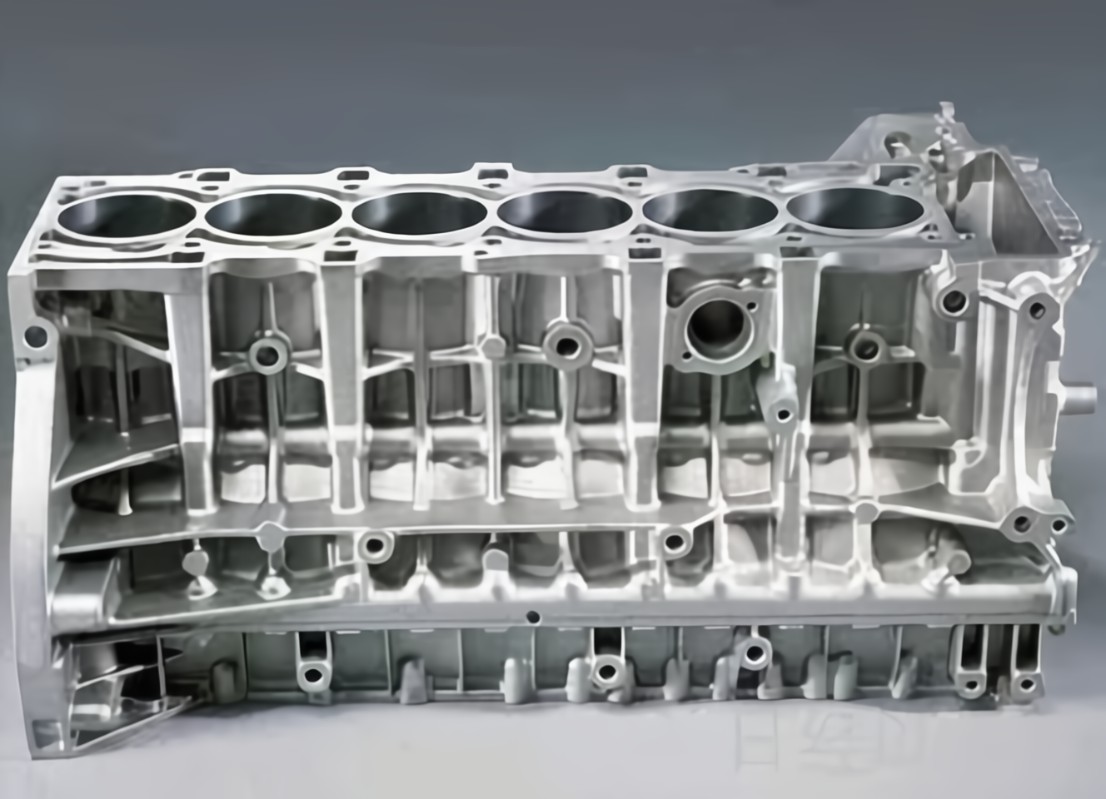

镁合金是一种轻质高强度的金属材料,在汽车、航空航天、电子和医疗器械等行业有广泛应用。它可以减轻汽车重量、提高燃油效率和安全性能,适用于制造航空器和宇宙飞船的结构部件,以及电子设备中的散热器和医疗器械中的人工骨等。然而,镁合金容易腐蚀、强度低于钢材、易点火且生产成本较高,通过表面处理技术可以有效的避免这些问题,目前最适合镁合金表面处理的两种技术是微弧氧化与阳极氧化,下面将详述两种技术的对比:

1、简介微弧氧化技术:微弧氧化技术是一种表面处理技术,也被称为电解陶瓷技术或等离子体电解氧化技术。它通过在金属表面形成一层均匀、致密、硬度较高的氧化膜来增强金属材料的耐磨、耐蚀、绝缘和美观性能。复合氧化技术:复合氧化技术是一种通过在金属表面形成氧化膜来提高其耐腐蚀性能和机械性能的表面处理方法。包括前处理、复合氧化、氧化膜增强和后处理等步骤。在前处理中,需要清洁镁合金表面以确保干净。复合氧化可以通过电化学方法或热处理方法实现。氧化膜增强可以采用化学改性和磷化处理等措施。最后,在后处理中进行清洗、干燥和密封处理以保护氧化膜并提高其性能。

2、特点对比微弧氧化技术的特点微弧氧化因其形成膜层厚度高、硬度大且工艺环保的特点被广泛应用,但其受自身电解工艺影响,无法避免地形成多孔膜层,膜层的多孔性为腐蚀过程电解质溶液的渗透提供通道,使腐蚀加剧,耗能大成本高,工艺时间长。

复合氧化技术的特点

- 膜层外观:均匀细腻且具有磨砂感,颜色由纯白色至纯黑色(黑度L值:26)根据膜层厚度调制;

- 膜层厚度:3~15微米,呈多孔形状易于散热且绝缘效果好,盐雾时间可达1000h以上,提供极好的防腐蚀与耐磨性;

- 涂装效果好:为油漆、粘合剂或其它涂层提供极好的基础,不易脱落;

- 绝缘性与遮光效果优异。

复合氧化技术是针对轻金属材料的耐蚀性、耐磨性、耐高温等性能问题,研发出镁合金表面处理新技术,工艺良好的优化了这些问题,是继主要为电化学镀、转化膜涂层、阳极氧化、有机物涂层、热喷涂和气相处理等之后研发的最新技术。