镁合金电弧增材技术面临的挑战——残余应力和变形

发布日期:2023-10-16 浏览次数:2495

WAAM 工艺相似于一般的焊接过程,因此在焊接过程中不同合金的热裂纹、冷裂纹、气孔、分层和飞溅等缺陷在增材过程中也会出现。镁及镁合金具有低密度、低熔点、高热导率、高膨胀系数和氧化性强等特点,导致镁合金的电弧增材面临挑战,如出现晶粒粗化、氧化蒸发、热应力和热裂纹等缺陷。WAAM 中的缺陷可能是由于沉积路径规划不当、工艺参数设置不当和热输入过多,造成熔池动力学不稳定、产生残余应力和气体污染进而影响成型质量。利用 WAAM 成型镁合金沉积层时,就容易出现一些主要的宏观缺陷,如侧面塌陷等,这主要是由于沉积层散热条件存在差异,因此,为了获得成型质量良好且性能优异的镁合金构件,必须采用合适的工艺参数,严格控制热输入大小。

电弧增材制造过程中,零件内部经历快速加热和冷却,基体和沉积层金属反复经历热胀冷缩容易产生变形,对于大型的薄壁件来说,控制变形是重要的关注点。 残余应力是指移除所有外部的载荷后残留在材料中的应力,过高的残余应力会导致变形、分层,影响成型件的性能,若残余应力超过材料的局部抗拉强度,则会发生开裂,若残余应力高于局部屈服强度但低于抗拉强度,则会发生翘曲或塑性变形。

变形和残余应力与许多工艺参数有关,如增材电流、增材电压、送丝速度、层间温度、沉积路径和保护气体流量等。变形和残余应力对于 WAAM 工艺来说不可能完全避免,镁合金具有较高的热膨胀系数,因此相较于其他材料来说,更容易产生变形缺陷,因此,变形和残余应力的控制和最小化是研究的关键领域。 选用合适的工艺参数、规划恰当的沉积路径、对基板预先加热、增材后进行热处理等方法均可以减少WAAM 制造件的残余应力和变形的出现。Mughal等提出了一种二维有限元热力模型,用于预测 残余应力引起的变形, 并将其应用于模拟GMAW 增材制造工艺制备低碳钢构件的过程。 研究各种工艺参数包括基板温度、沉积速率和沉积路径对残余应力和变形的影响。结果发现残余应力分布取决于沉积路径,最高应力出现在最顶端的沉积层处。Xiong等建立了圆形十层单道焊零件的三维瞬态传热模型,以研究基于 GMAW 增材制造工艺制备低合金钢构件中的热行为,分析了基板预热对热循环的影响。 结果表明,基底预热可以使热循环更加平稳,并降低熔池的冷却速度。 熔池中的最大温度梯度随着基板预热温度的升高而降低,基板预热温度在400~600 ℃之间可以有效降低热应力和开裂倾向。合理的夹紧形式可以有效地减少电弧增材制造中的变形和缺陷,Wang 等使用有限元分析软件建立了一个三维单道多层沉积 WAAM 模型。

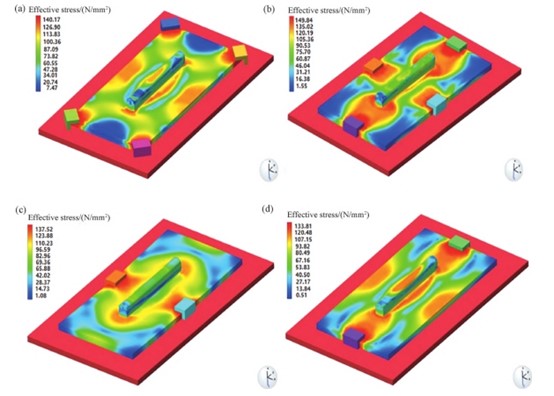

研究了模型构件的变形和残余应力情况。 模拟4种典型的夹紧形式,如图1所示,比较了这 4 种不同夹紧形式下构件的总变形和残余应力分布结果。 总变形结果表明,边缘夹持形式下的模型比拐角夹持形式的变形更小。在边缘夹紧形式中,在保证尺寸精度方面,横向夹紧起主导作用。 根据残余应力分布分析,在所有夹紧形式下,构件区域下方的基板位置横向应力小于纵向应力。 只有横向夹紧的夹紧形式下可以获得最小的残余应力分布。 Li 等利用超声波冲击方法对电 弧增材制造工艺制备的Ti6Al4V 零件进行处理,结果表明试样表面残余应力降低了58%。Sun 等采用激光冲击强化技术对WAAM 技术制备的2319铝合金薄层构件进行处理,将残余应力从拉伸状态改为压缩状态,最大值约为 100 MPa。 以上学者通过数值模拟的方法对电弧增材成形镁合金构件中的变形行为进行了分析,但对于镁合金残余应力和变形控制的研究目前还处于初步阶段,需要进行进一步的深入研究。

图1不同夹紧方式的模拟结果(a) 夹紧方式 1; (b) 夹紧方式 2; (c) 夹紧方式 3; (d) 夹紧方式 4

- 上一篇:镁合金表面前处理工艺

- 下一篇:镁铝合金及镁合金零件微弧氧化的工艺特点与流程