镁合金电镀在汽车上的应用

发布日期:2023-08-28 浏览次数:1307

当前社会非常重视环境保护,节约能源和减少废气(二氧化碳)排放已成为全球共同的目标。在汽车使用方面,降低燃油消耗可以同时实现节能和减排。那么,如何降低燃油消耗呢?最基本的方法之一是减轻汽车的重量。据数据显示,减少10%的重量可以使燃油消耗减少7%。而在轻量化的角度来看,镁金属是首选材料,因为它比铝轻33%,比钢轻75%。

1、镁合金在汽车上的应用

很多汽车制造企业在生产中已经应用了镁合金来降低汽车的重量,达到轻量化的目的。为了满足特定的物理性能要求,镁合金通常会与其他金属如铝、锌、稀有金属等进行合金化,以增强其强度、耐热性和抗蠕变性能。欧洲的大众汽车(Passat和Golf型号)以及北美的通用汽车(Savana和Express vans型号)都使用了镁合金制造部分汽车零部件,使重量相比铝合金减少了20-25%。

在中国,一些汽车制造商如长安汽车和一汽也应用了镁合金,用于方向盘骨架、汽缸罩盖、油底壳、变速箱壳体、离合器壳体、后备胎架、轮壳和座椅骨架等部件制造。

然而,镁合金具有活泼金属的化学特性,使其易受腐蚀的影响。但是,我们可以通过表面处理方法来改善和增强其抗腐蚀能力。其中一种常用的处理方法是电镀,通过在镁合金表面镀上铜、镍、铬等金属,可以使中性盐雾测试达到120小时,适当的镀层甚至可达500小时。过去,在活泼的镁合金上进行电镀非常困难,并且镀层与底材(镁合金)的结合力较差。然而,最近推出了一些镁合金表面处理添加剂,大大改善了镁合金的电镀性能和结合力问题,从而推动了镁合金在汽车应用领域的进一步发展。

2、镁合金的处理方案

镁合金的前处理方案旨在确保表面清洁,并解决电镀过程中的结合力问题。一般而言,前处理包括除蜡、除油、碱蚀、酸活化和沉锌等步骤。这些步骤通常按照一定的流程进行,以确保最佳的表面准备。

- 除蜡(Wax Removal):对于经过抛光的镁合金压铸件,需要去除抛光蜡。如果蜡没有完全清除干净,可能会影响电镀的结合力,甚至导致漏镀现象。

- 除油(Degreasing):除去表面的油污和污染物。清洁的表面有助于提高后续处理步骤的效果,并确保良好的电镀结合力。

- 碱蚀(Alkaline Etching):使用碱性溶液进行蚀刻处理。这一步骤有助于清除表面上的氧化物和其他污染物,以改善电镀的附着力。

- 酸活化(Acid Activation):使用酸性溶液进行活化处理。酸活化可以提高镁合金表面的粗糙度,增加表面积,增强与电镀层的结合力。

- 沉锌(Zincating):在镁合金表面形成一层锌层。锌层能提供良好的基础,增加电镀的附着力和耐腐蚀性。

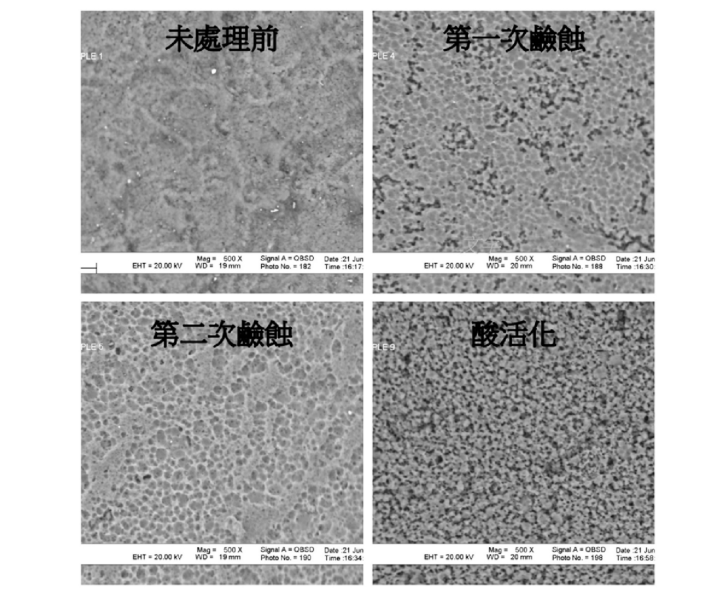

完成这些前处理步骤后,便可以进行后续的电镀工艺,如镀铜、镀镍、镀铬等。整个前处理流程的目标是确保镁合金表面干净、粗糙度适当,并提供良好的基底,以增强电镀层与基材的结合力。热碱微蚀、酸活化和沉锌等工序对于镁合金的电镀前处理非常重要。碱蚀的目的是通过轻微侵蚀表面,增加其粗糙度和表面积,从而提高电镀层与基材的结合力。第一次碱蚀通常用于初步准备表面,而第二次碱蚀则用于使侵蚀更加完整。在进行碱蚀后,酸活化步骤是必要的。镁合金容易生成氧化物,在有氧气、水或碱性环境中会形成氢氧化物,这些都会对电镀的结合力造成不利影响。酸活化的作用是中和残留的碱性物质,同时去除氧化物和氢氧化物,并形成一层保护膜,以确保电镀层与基材之间有足够的结合力。

最后是沉锌工序。由于镁合金的化学活性,不能直接电镀其他金属。因此,使用锌化学置换原理,在不通电的情况下,在镁合金表面形成一层锌金属。这个过程被称为沉锌,它为后续的电镀工序提供了一个良好的基础。根据需要,可以进行不同类型的电镀来满足防腐或装饰性的要求。

总结起来,热碱微蚀、酸活化和沉锌等前处理步骤能够准备镁合金表面,增加粗糙度和表面积,去除氧化物和污染物,形成保护膜,并使电镀层与基材具有良好的结合力。这些步骤的正确执行对于获得高质量的电镀效果至关重要。

(本站声明:凡本网转载自其它媒体的文章,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。来源:网络)

- 上一篇:关于如何推动我国镁产业发展的对策与建议

- 下一篇:镁合金表面处理技术(二)