镁资讯:镁合金在轨道交通领域的应用

发布日期:2023-07-03 浏览次数:1617

来源:金属制品 49卷 第3期

作者:刘世杰、唐伟能

摘要:镁合金作为 21世纪绿色工程材料,在航空航天、国防军工、轨道交通等领域具有十分巨大的应用潜力。通过分析镁合金特点,介绍了镁合金加工技术的发展和新型阻燃镁合金、高强度大规格镁合金型材在轨道交通领域的应用现状及面临的技术瓶颈。新型阻燃镁合金材料及大规格镁合金型材制备加工技术研发能够助力我国轨道交通的轻量化。镁合金从非主要承载零件到主要承载零件的应用将是轨道交通车辆轻量化升级的关键。

我国高铁总里程 2018 年达到 2.9万 km,居于全球第 1 位,超过第 2 ~ 10 位国家的总里程之和。按照我国《中长期铁路网规划》,到2030 年,高铁总里程将超过 4. 5 万km。为了进一步提高我国铁路运输效率,提升列车运行速度,对高速列车的材料选择提出了更高的要求,对具有更高强度、更低重量新型材料的需求更加迫切。目前,普遍采用铝合金、不锈钢等制造高速列车的车体等关键构件。常用的金属材料有耐候钢、低合金高强钢、不锈钢和铝合金。我国高铁除转向架和部分内饰材料外,全部为高性能铝合金材料,每节车厢车体总重约11 t,其中铝合金材料占比高达 90% 。而在所用铝材中,铝型材占比高达 76%,随着轨道交通车辆运行速度的不断提高与资源节约型社会和“双碳”目标的建设需求,寻找适用于下一代高速列车的新型材料变得十分重要。

1 、镁合金材料介绍

1.1 性能特点

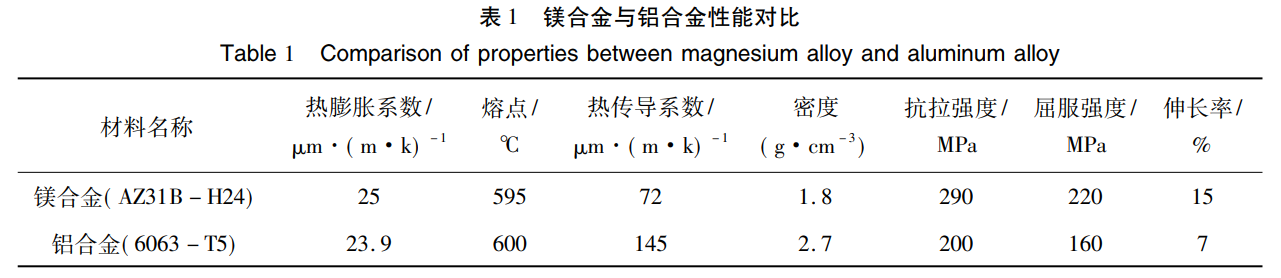

镁合金具有密度低,比强度高,阻尼减震性好的特点,其密度约为1.8 g / cm3 ,是铝合金的2/3,比阻尼系数可以达到60%,在相同载荷下,镁合金的减震性是铝的100倍,是所有金属材料中阻尼减震最好的结构材料。镁合金与铝合金性能对比见表1。新型的高强韧镁合金作为重要的承力构件应用于高速铁路是轨道交通装备高速化发展的趋势。数据表明,如果高铁动车组采用镁合金材料替代传统的铝合金,能够大幅降低车体重量,减少能耗,降低运营成本。据统计,如果京沪线高铁车身全部使用镁合金材料制造,整车重量将减少13% ,节约能源达8% ,每月节约用电120万kW·h 以上,折合二氧化碳减排约1146 t。这对节能减排,促进“双碳”目标的实现具有重要意义。

1.2 镁合金挤压技术发展

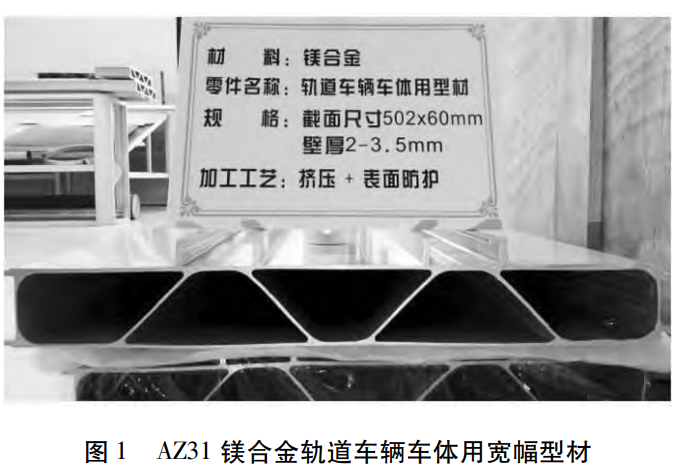

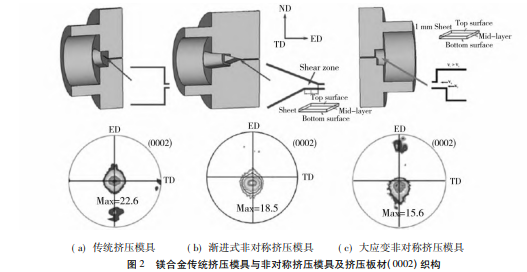

传统镁合金的制备加工以铸造为主,但铸造镁合金的综合力学性能较低,不能满足结构材料对高性能的需求。变形镁合金比铸造镁合金具有更高的综合力学性能。变形镁合金的主要生产方式有轧制和挤压两种工艺。镁合金由于是密排六方结构,可动滑移系少,常温下塑性变形能力较差。镁合金轧制板材需要小压下量、多道次的轧制工艺。镁合金的散热性较好,轧制过程需要考虑板材保温的问题,镁合金轧制板材生产周期长、生产成本高。与轧制变形不同,镁合金在挤压加工时处于三向压应力状态,能够一次挤压成形,同时镁合金挤压工艺具有较大的灵活性,能够制备出不同形状、尺寸的复杂产品。在常规挤压过程中,镁合金一般会形成平行于挤压方向的强烈基面织构,会使镁合金性能表现出各向异性,成形性能降低。为改善挤压态镁合金组织及性能,一些研究者将非对称性加工的思想引入镁合金挤压过程中。LL Chang 等人通过在挤压模具模口处设置斜面结构,在 673 K下对 AZ31合金进行非对称挤压制备合金板材,引入了较大的剪切应变,晶粒细化并呈现一定的梯度,在厚度方向上的织构分布不均匀,且基面织构得到弱化,塑性得到改善。JunXu等人通过在挤压模具模口设计单边倾斜面实现非对称,将传统挤压工艺和非对称挤压工艺分别制备的 Mg - 3Al - 1Zn( AZ31)合金板材进行比较,发现非对称挤压板材由于大量剪切应变的引入,使得基面织构弱化和晶粒细化,比传统挤压的板材性能明显改善。JunXu等人还提出了一种新的斜坡挤压工艺( SE) ,制备了 Mg - 3Al -1Zn合金板材,并通过有限元模拟,对挤压过程进行了相关研究,最后在沿挤压方向向横截面方向倾斜48°得到拉长弱化的双峰织构,且相比于传统挤压,斜坡挤压显示出更低的屈服强度和更高的塑性,在横截面方向的塑性达到了 27.3% 。QinghangWang等人通过非对称孔模挤压 AZ31 板材,发现相比于传统挤压( CE) 和对称孔模挤压( PE) ,非对称孔模挤压( APE) 引入了剪切应变,基面呈广角分布,当非对称孔模转角为 90°时( APE -90) ,获得了约 5.2μm的细小晶粒,织构弱化,成形性得到改善。在镁合金型材方面,重庆大学经过“十一五”、“十二五”科技攻关和“十三五”重点研发计划项目,先后制备出幅宽达 300mm,400 mm 和 500 mm 的镁合金宽幅中空型材,为宽幅镁合金在轨道交通领域的应用奠定了基础。AZ31 镁合金制备的轨道车辆车体用宽幅型材如图 1所示。

1.3 镁合金挤压模具

镁合金挤压型材生产具有可连续、加工简单等优点。镁合金由于塑性变形能力差,变形加工困难,并且镁与钢铁的亲和力低,所以镁合金型材挤压加工后挤压垫与材料压余能够分离,挤压过程中不需要对垫片进行润滑。在生产空心型材时,需要应用平面分流组合模具。挤压成形过程中,挤压机对锭坯施力,金属经分流孔分为金属流然后在焊合室焊合,焊合后的金属在上模和下模间的空隙中流出,最后形成空心型材。如果镁合金型材的形状是对称、截面,在设计镁合金挤压分流组合模时,模具的中心要和型材的截面质心重合。在设计平面分流组合模时,组合模的上模包含分流孔、分流桥、模芯等部分,其中分流孔是焊合室的通道,分流桥实现模芯的支撑,模心的主要作用是保证镁合金型材的形状和内腔尺寸的成形。组合模的下模包含焊合室和模孔等结构。其中在焊合室中经分流孔分开的金属流重新焊合在一起,然后经由模孔形成不同形状、外部尺寸的镁合金型材。在非对称挤压模具设计方面,杨青山等人通过改变镁合金型材挤压模具的内腔结构,从而改变镁合金在挤压过程中的金属流速差。由于镁合金流速存在差值,从而在型材不同方向形成剪切应力,这些剪切应力使镁合金的晶粒取向发生改变,从而改善了挤压镁合金板材的基面织构,并由此提出镁合金渐进式非对称挤压和大应变非对称挤压工艺,镁合金传统挤压模具与非对称挤压模具及挤压板材(0002) 织构如图 2 所示。

2 、镁合金在轨道交通领域的应用

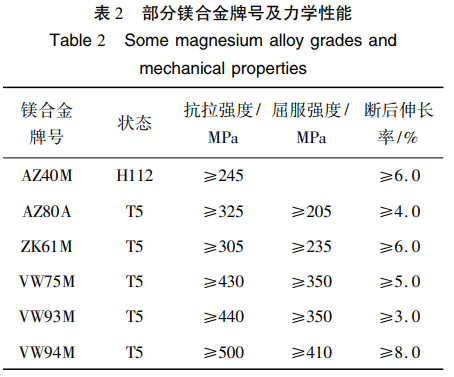

镁合金作为轻型商用金属结构材料,在轨道交通领域具有巨大的应用潜力,多用于轨道交通车辆的非主要承载件或内饰件。轨道交通领域常用的镁合金材料有AZ31、ZK60、AZ80 等,这些镁合金的力学性能已经接近甚至超过部分铝合金材料。

2.1 国外镁合金在轨道交通领域的应用

国外有关镁合金在轨道交通领域的应用已有较多报道。韩国 KTX 型特快列车采用镁合金构件生产座椅基座。该座椅与原来玻璃钢和铝合金座椅相比重量可以减少 5kg,节约成本 8%~10% 。日本新干线 N700系列高速列车的座椅骨架同样采用镁合金制备而成,该座椅由背靠、扶手、底垫、底座和中央支架等组成,可以实现整车减重,具有很好的减震效果。在提升列车动力性的同时,实现了节能降本。法国的TGVDuplex 高速列车上也使用了镁合金座椅,使用数量已超过45000个。除此之外,在座椅扶手、座椅侧面面板、脚踏板等零部件上也选用了镁合金,实现了减重减震与节能的结合。这些镁合金座椅的重量由原来铝合金座椅的 36 kg减少到30kg,有效降低了车体的整体重量。日本新结构材料技术研究协会使用新开发的阻燃镁合金制造了一种用于新干线车辆的车厢地板。应用于日本新一代子弹头列车测试车辆ALFA-X。目前这种阻燃镁合金地板仅安装在 ALFA-X的一辆中间车厢上,长约 9 m,宽约 3 m。通过性能测试,研究人员发现在保持隔音的情况下,新型地板可减重 23% (约50kg)。可以承受长期运行所带来的负荷。目前这是世界上最大的镁合金压延材料应用于铁路车辆的例子。

日本新一代高速列车 FASTECH360 的原型车部分结构采用了 2017年发明的新型阻燃镁合金材料,现在已经完成了局部车体样件的制备,这种新的镁合金车体与原来铝合金车体相比能够实现减重25%。阻燃镁合金高速列车车体局部样件如图3所示。对推动镁合金材料在轨道交通领域的应用具有促进作用。

2.2 国内镁合金在轨道交通领域的应用

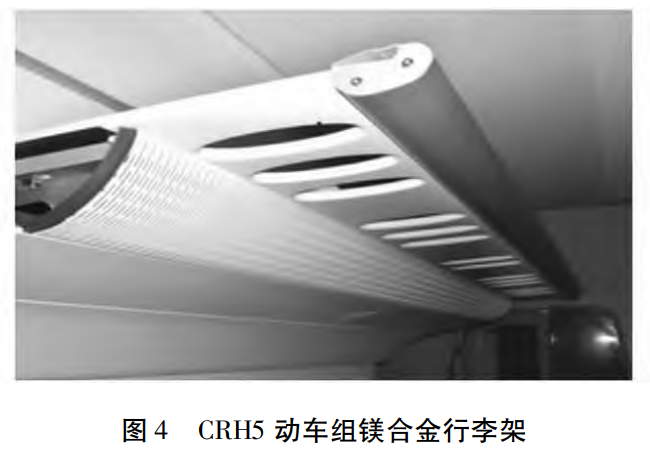

目前在国内部分轨道交通车辆中已采用AZ91D 镁合金替换传统塑料生产高速列车的小桌支臂。采用 AZ91D镁合金制作的小桌支臂相比于原来实心塑料可减重35%,能够满足轨道交通装备轻量化设计的需要,降低了轨道交通列车整体车重。同时在国内的 25G 型客车上,已经采用AZ31 镁合金替代铝合金材料生产部分车载构件。和谐号CRH5 动车组中的镁合金行李架如图 4 所示。

在“提速客车车体轻量化的研究”项目中,中车唐山机车车辆厂使用镁合金材料代替了约30%的木质骨架,并使用镁合金型材替代普通线槽。除此之外,在列车内部的行李架、窗框、门框、出风口等装饰件上也采用了镁合金材料。在列车通风系统空调栅格以及卧铺结构中均采用了镁合金材料。

银光镁业集团已经开发出轨道交通车辆用镁合金精密挤压型材,自2017年下半年以来,已经陆续成功在高铁列车、地铁车辆上成功列装,装车型材总长度达150km。

3 、镁合金在轨道交通领域应用存在的问题与发展

方向在材料方面,虽然近年来科研人员已经开发出了一系列高性能镁合金,使得部分镁合金在力学性能上能够达到甚至超过铝合金。但是,传统的镁合金燃点较低,只有750 ℃左右,因此还无法在轨道交通车辆关键承载件如车体、支撑梁等结构中得到应用。国外有学者通过在传统镁合金材料中加入适量的 Ca元素,设计研发出了新型阻燃镁合金材料,该镁合金的燃点相比于传统镁合金可以提高 200 ~300 ℃。此外,作者通过在Mg-Al系合金中添加少量的RE元素后,发现镁合金燃点也会大幅提高,同时具有良好的综合力学性能。但是在其他体系的阻燃镁合金材料开发方面仍需要更大的投入。由此可见,开发高强度兼具阻燃性能的结构功能一体化镁合金材料具有十分迫切的需求。

在制备加工技术方面,目前科研人员已经能够制备大尺寸宽幅镁合金型材,但是,该型材选用的镁合金是如 AZ31等强度较低的材料,对于强度更高,且同时具有阻燃性能的结构功能一体化的镁合金大规格型材挤压制备技术目前还不具备,这也严重制约了镁合金在轨道交通领域的应用。因此发展高性能结构功能一体化镁合金大规格型材挤压加工技术具有十分重要的意义。通过非对称挤压模具设计、差温恒速挤压等技术以及多场耦合的非对称挤压加工技术有望在大规格镁合金型材挤压制备技术方面形成突破。

在镁合金应用技术方面,镁合金由于电位低,化学性质较活泼,易腐蚀,需要对其进行表面处理。开发出适用于轨道交通车辆用镁合金型材的表面处理技术仍是一个需要解决的关键难题。此外,常规的焊接方法并不适用于镁合金,尤其是镁合金与铝合金、不锈钢等异种金属间的焊接技术。近年来开发的搅拌摩擦焊接技术为镁合金构件的连接提供了较好的支撑,但是在异种金属间连接以及复杂构件之间的连接技术方面仍需要进一步突破。

4、 结语

我国镁矿资源十分丰富,在镁合金材料研发与应用方面有着巨大的资源优势。作为一种应用潜力十分巨大的金属结构材料,新型阻燃镁合金材料以及大尺寸镁合金型材制备加工技术研发能够助力我国轨道交通的轻量化。镁合金从非主要承载零件到主要承载零件的应用将是轨道交通车辆轻量化升级的关键

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

- 上一篇:中国首例,应用镁合金可吸收支架植入术

- 下一篇:镁资讯:镁合金车轮的性能分析